Trabajando en equipo hasta la cumbre

W&H es uno de los principales fabricantes de instrumentos de precisión y equipos dentales. Los factores clave de su éxito son los productos innovadores, pero también una innovadora estructura corporativa con trabajo en equipo y el modelo de producción diaria de unidades completas. El personal altamente cualificado dispone siempre de un parque de maquinaria que permite la fabricación de componentes muy integrados.

Al visitar la planta dental de W&H en Bürmoos, cerca de Salzburgo, lo primero que llama la atención es el ambiente agradable y abierto. Una arquitectura moderna, luminosa y dominado por el vidrio indica al visitante que se encuentra en un área industrial especial. El grupo W&H sigue su propio camino para desarrollar y producir dispositivos e instrumentos dentales de precisión, y lo hace con un gran éxito. La empresa se fundó en 1890 en Berlín y se trasladó a Bürmoos en 1944. Desde 1958 es propiedad de la familia Malata y da trabajo actualmente a más de mil empleados en todo el mundo. El concepto familiar está firmemente anclado, con los valores de compromiso, reconocimiento del valor y confianza. La empresa se preocupa de contar con equipos que funcionen a la perfección, así como jerarquías planas para conseguir una gran motivación.

La actual gama de productos de W&H incluye instrumentos para la restauración dental, prótesis y dispositivos mecánicos para el tratamiento del conducto radicular, así como piezas quirúrgicas acodadas y manuales para la colocación de implantes y las correspondientes unidades de accionamiento asociadas. Además, la empresa fabrica equipos de profilaxis profesional como Air-Scaler y Piezo-Scaler. Por otra parte, W&H ofrece instrumentos y dispositivos para el sector de la higiene y los cuidados, así como para laboratorios dentales. Se trata de una amplia gama de productos, el 95 % de ellos destinados a la exportación a más de 110 países. Por ello, además de los centros de producción de Bürmoos y Brusaporto (Italia), cuenta actualmente con diecinueve filiales en los principales países de Europa, Asia y América del Norte.

De la motivación surge la innovación

En los últimos cuarenta años, W&H ha producido numerosas innovaciones. Cada año se registran varias patentes que posibilitan tratamientos dentales menos molestos y más eficaces. Así, en 1979, W&H consiguió integrar un sistema de sujeción por botón en una pieza acodada con turbina, lo que permite cambiar de instrumento de forma sencilla. Un punto a destacar más reciente: en 2007, W&H fue el primer fabricante del mundo que lanzó al mercado LED esterilizables que se pueden integrar en instrumentos dentales.

Roman Gratzer, ingeniero y miembro de la dirección, lo explica así: no solo tenemos en cuenta las necesidades de los usuarios durante el desarrollo de los productos. Esta preocupación nos acompaña todo el camino hasta el servicio posventa, donde intentamos prestar asistencia a los usuarios siempre de forma rápida, profesional y fiable».

Detrás de cada producto innovador se esconde un modelo empresarial complejo con una organización especial. La estructura de equipos es prácticamente única, y se extiende por todas las áreas de la empresa, desde la administración hasta la producción. La mayoría de los 625 empleados del centro trabajan en equipos pequeños de hasta siete personas como máximo. Se gobiernan y administran en gran medida de forma autónoma, sin un director de equipo.

Roman Gratzer es responsable de la producción y el área de ingeniería, dentro de la dirección. Relata lo siguiente: «en el área de producción existen 23 equipos en total, con los que solo trabajo para proporcionar asesoramiento o cuando hay problemas. Funcionan como pequeños centros de beneficio, se preocupan de los costes, la división del trabajo, las máquinas y el equipamiento, hacen pedidos de material y de repuestos, simplemente, son completamente responsables de su área».

Esto requiere un gran nivel de experiencia de todos los empleados a nivel social y técnico. «Pero funciona», confirma Roman Gratzer, «aunque, por supuesto, ha hecho falta tiempo para desarrollar el sistema. Si otras empresas trataran de copiar el sistema de un día para otro, no funcionaría».

Al igual que en el caso de los productos de W&H. «Un diseño sofisticado de cada componente es la mejor protección contra las copias», argumenta Roman Gratzer. También es tecnología odontológica existe una gran competencia procedente sobre todo de los países con bajos salarios. W&H se enfrenta a este desafío con el máximo nivel de innovación, basado en los conocimientos acumulados por los empleados durante muchos años.

Un ejemplo: cuando es necesario tratar las caries en el esmalte dental, el dentista puede utilizar distintos productos de W&H. Puede utilizar la turbina de aire comprimido que impulsa la herramienta hasta 380 000 rpm, o la pieza angular o manual de accionamiento mecánico, que contiene dos rodamientos de bolas con engranajes y alcanza 200 000 rpm. Cada uno de estos dispositivos contiene pequeñas piezas de precisión cuya fabricación es una tarea particularmente difícil.

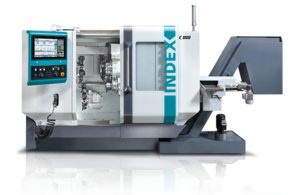

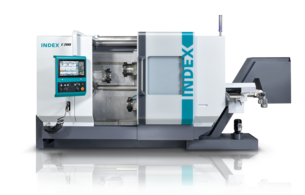

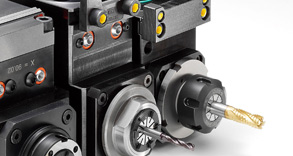

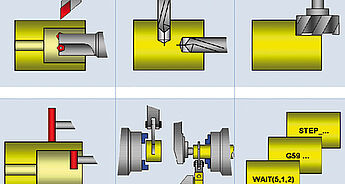

Para superar este reto, W&H apuesta por un personal altamente capacitado que, en su mayoría, se ha formado en la propia empresa. Este personal maneja un parque de máquinas compuesto por unas 120 máquinas con CNC para torneado, fresado, rectificado, electroerosionado por alambre, corte por láser, soldado por láser y bruñido. Por lo general, el primer paso de trabajo es el torneado. Para ello, en la nave de producción hay unas treinta máquinas TRAUB disponibles. Roman Gratzer relata lo siguiente: «en los años 70 ya contábamos con las primeras máquinas de TRAUB en servicio. Entretanto, ahora solo tenemos máquinas de series modernas como la TNL12, la TNL26 y, desde hace poco, también la TNL18 y la TNL32». El primer torno automático de cabezal móvil de TRAUB, el TNL12, se recibió en 2005, se comprobó de arriba a abajo y demostró su validez. También se analizó el servicio técnico, ya que la disponibilidad del sistema debe ser lo más alta posible. Por ello, la asistencia posventa es especialmente importante. «Una buena línea directa, un envío rápido de repuestos y personal técnico competente», esas son las preferencias del director de W&H. «TRAUB nos convenció a este respecto, al igual que en el aspecto tecnológico. Las máquinas son muy precisas y la tecnología es única».

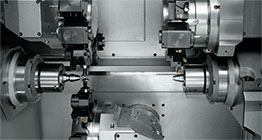

Personal y equipos de máximo nivel

Los profesionales del arranque de virutas de W&H extraen el máximo rendimiento de las máquinas. Consiguen una precisión de torneado de entre 4 y 5 µm. Si es necesario, esta cifra se puede mejorar todavía más: en el caso de una pieza especial, se respetan una tolerancia de plano de 3 µm, con producción en serie a partir de barras. La precisión se mantiene sin problemas durante el mecanizado posterior, aunque la pieza todavía tiene que someterse al proceso de endurecimiento.

La máquina utilizada para mecanizar un componente depende de la longitud y la geometría de la pieza. Dado que la mayoría poseen contornos tanto de torneado como de fresado, casi todos los tornos de W&H también son adecuados para el fresado. Roman Gratzer también ve aquí un punto fuerte de TRAUB, su proveedor, dado que las máquinas son capaces de realizar los trabajos de fresado necesarios fácilmente. En el futuro, se centrarán en máquinas que cuenten con un eje B, además de los ejes lineales X, Y y Z. «La complejidad geométrica de las piezas de trabajo aumenta de forma continua», argumenta Roman Gratzer. «Nuestros productos tienen que ser pequeños para que los dentistas puedan sujetarlos con la mano. Así que cada vez se integran más funciones y alimentadores en el mismo espacio disponible. Esto requiere varios agujeros en diferentes posiciones angulares, que solo se pueden realizar de forma adecuada con un eje B».

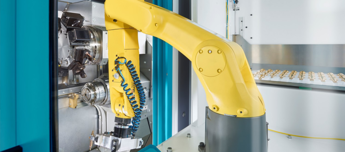

W&H no fabrica series grandes de componentes de precisión, más bien al contrario. Se pretende fabricar lotes lo más pequeños posible. Por un lado, las existencias en circulación y en almacén deben mantenerse pequeñas y, por otro lado, la empresa puede reaccionar rápidamente a cambios en el mercado o requisitos legales.

Desde el punto de vista logístico, W&H ha adoptado un modelo de producción diaria de unidades completas. Es decir, los productos formados por distintas piezas se ensamblan, prueban y empaquetan en un único día. No se dispone de un gran almacén provisional. Más bien al contrario, todos los artículos vendidos se producen de nuevo en ciclos cortos. Esta producción de cantidades de productos casi exactas solo vale la pena si se mantienen reducidos los tiempos no productivos. Roman Gratzer alude de nuevo a la alta cualificación del personal de producción, capaz de acometer diversas tareas para evitar una importante pérdida de tiempo con transferencias y puntos de conexión. El personal recibe los planos del desarrollador y discute los detalles directamente con éste. Ejercen las funciones de programadores, planificadores y operadores. Esto llega al extremo de que cada empleado cuida sus máquinas y se hace responsable del entorno. Además, también diseñan las herramientas. Para este fin, W&H mantiene una fábrica de herramientas propia en la que se producen herramientas especiales con varias funciones que facilitan una producción más rápida de las piezas.

Los trabajadores también son responsables de la calidad de las piezas producidas en la máquina. Roman Gratzer lo explica así: «no tenemos un departamento de control de calidad que compruebe todas las piezas y las apruebe. Cada uno controla su trabajo, hasta que las piezas se envían al montaje. Los controles del montaje solo comprueban el producto final completamente montado, listo para ser enviado al cliente».