Sous le signe de l'efficience

Grâce à de nombreuses innovations, le fabricant de presses d'injection ENGEL de Schwertberg près de Linz en Autriche a réussi à devenir le leader mondial de ce marché. Lors de l'équipement de sa production, la société ENGEL recherche un rapport utilité/prix optimal. Judicieusement, elle investit dans des techniques de machines performantes.

4 500 collaborateurs et près d'un milliard d'euros de chiffre d'affaires annuel – ce sont là les caractéristiques principales du leader mondial du domaine des presses d'injection, la société ENGEL Austria GmbH. Depuis sa fondation il y a 70 ans, l'entreprise est toujours entièrement familiale et ne possède aucun investisseur externe. Elle dispose ainsi des moyens pour réaliser des idées innovantes telles que la technique sans traverse : En tant que premier constructeur de machines, la société ENGEL a présenté en 1989 une presse d'injection équipée d'un module de fermeture sans traverse, qui constitue toujours une caractéristique unique protégée par un brevet. Avec leur grande surface de bridage et le libre accès à l'espace des moules, les presses d'injection sans traverse satisfont à la perfection aux exigences d'efficience et de rentabilité élevées de la production. Ces machines vendues à plus de 60 000 exemplaires dans le monde entier font partie de la gamme étendue

des produits ENGEL : des machines avec une force de serrage de 280 kN à 55 000 kN, avec un équipement hydraulique à entièrement électrique, disponibles avec une disposition horizontale ou verticale. De plus, la société ENGEL a œuvré pendant des années pour devenir un fournisseur de systèmes qui propose outre les machines aussi les systèmes d'automatisation, les technologies de process, le développement d'outils, la formation et des prestations de maintenance. Avec plus de 20 000 solutions d'automatisation installées, le spécialiste des techniques d'injection est aussi un des leaders mondiaux dans ce domaine.

Une productivité élevée – aussi dans sa propre fabrication

Le cœur de ces développements de produits innovants se situe dans le site principale à Schwertberg en Autriche. Environ 1 700 collaborateurs travaillent ici, plus que sur tout autre site. Ils exécutent des tâches essentielles pour le groupe telles que la conception et de développement, la distribution et le marketing. Sur le site de Schwertberg se trouve aussi la production des petites et moyennes presses à injection avec des forces de serrage de jusqu'à 5 000 kN.

Surtout la production est un des facteurs clés du succès de la société ENGEL. Elle assure la qualité élevée des machines à des coûts concurrentiels. Gerhard Aigner, Directeur de production à Schwertberg, est responsable de ces caractéristiques : « Nous employons environ 200 collaborateurs qui réalisent approximativement 90 pour-cent de toutes les pièces mécaniques sur des centres de tournage/fraisage. Dans ce domaine, nous sommes concurrencés en matière de coûts et de qualité par des fournisseurs externes. Nous devons donc veiller aux performances élevées constantes de notre parc de machine te nous améliorer continuellement. Les améliorations continue sur le site de la création de valeur ne sont possibles que grâce à nos collaborateurs compétents et très motivés, qui proviennent chez Engel de notre propre atelier d'apprentissage. »

Une des clés de la production rentable est l'usinage complet des pièces, si possible en une seule opération. Cette condition a été essentielle lors du remplacement d'un tour automatique CNC, dont la productivité n'était plus satisfaisante aux yeux des responsables de production. Gerhard Aigner explique : « Nous n'évaluons pas nos machines selon leur âge, mais en fonction de la productivité qu'elles nous permettent d'atteindre. Nous souhaitons augmenter celle-ci grâce à un nouveau centre de tournage/fraisage rapide et simple à équiper. »

Double usinage à cinq axes avec une seule machine

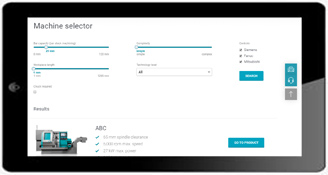

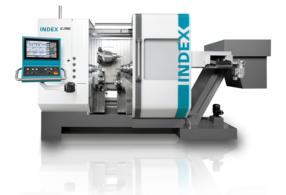

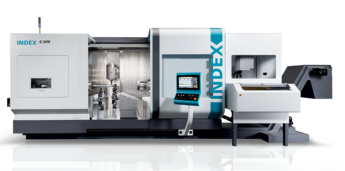

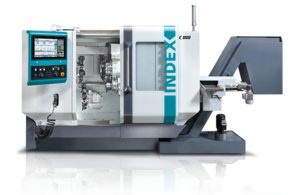

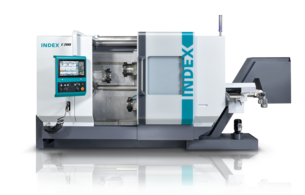

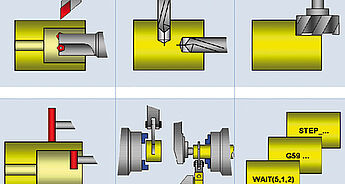

Lors de la recherche d'une installation appropriée, la société ENGEL a remarqué la série RatioLine d'INDEX, dont le concept correspondait aux exigences des responsables de production. Surtout le entre de tournage/fraisage INDEX R300 satisfait à ces exigences. La caractéristique principale de cette machine sont les deux systèmes partiels indépendants, équipés respectivement d'une motobroche de fraisage (HSK 63, 24,5 KW, 9 000 min-1)

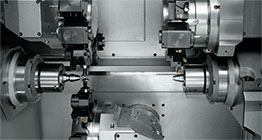

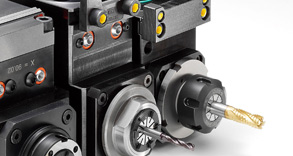

et d'une broche d'usinage correspondante (52 KW, 3500 min-1). Ainsi, des pièces complexes peuvent être usinées simultanément et indépendamment, même sur cinq axes. De plus, certains détails de la machine contribuent à la polyvalence élevée souhaitée pour le spectre d'usinages et de pièces existant. Grâce aux deux rampes d'outils supplémentaires disposées sur les côtés de chaque broche de fraisage, l'utilisateur peut accéder rapidement à jusqu'à six outils fixes (VDI30) par broche. La polyvalence et les performances de la broche de fraisage sont alors combinées à la fonctionnalité d'une tourelle. Dans le double magasin à chaînes, jusqu'à 140 outils sont disponibles et peuvent être montés rapidement à l'aide de deux changeurs d'outils indépendants, afin d'obtenir un temps copeaux à copeaux de moins de 6 secondes.

"Nous avons pu diminuer le temps de fabrication de jusqu'à 50 pour-cent."

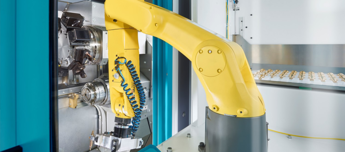

La machine INDEX R300 permet l'usinage complet de la face arrière, de même que l'usinage parallèle avec des contenus de séquence identiques. Sur la broche principale et la contrebroche, des opérations de dégrossissage brutes ou de finition ultraprécises peuvent être réalisées simultanément. Des caractéristiques convaincantes. Après une visite chez INDEX à Esslingen et des discussions intensives, l'équipe de Gerhard Aigner a été séduite par la R300 de la société INDEX-Werke, qui, comme ENGEL elle-même, est un fournisseur de systèmes. La société ENGEL a été une des premières entreprises à opter pour l'achat d'une machine R300, complétée par un système de manipulateur de pièces de Promot, intégré à la machine. Le responsable de production ne cache pas sa satisfaction : « Notre décision précoce pour cette machine a été judicieuse. Nous avons pu ainsi réduire nos coûts de fabrication et obtenir une avance concurrentielle par rapport à d'autres fournisseurs. »

Des caractéristiques de qualité reproductibles

Depuis décembre 2012, la machine INDEX R300 est installé dans l'atelier de fabrication mécanique 1, où un grand nombre de pièces sont produites en continu. La gamme s'étend sur une multitude d'éléments pour les systèmes d'injection et de serrage d'une machine ENGEL. Des pièces réalisées essentiellement en aciers au nickel-chrome haut de gamme, dont la forme a été conçue pour la transmission de forces et de mouvement, mais aussi pour des fonctions d'étanchéité des éléments hydrauliques. De ce fait, les exigences envers la rotondité, le parallélisme et la qualité de surface sont très élevées. Pour Josef Büchsenmeister, responsable de ce domaine de fabrication, l'investissement dans la machine R300 a été un succès absolu : « La machine INDEX est parfaite pour nous et notre philosophie de production. Elle offre une précision de base élevée et reproductible. C'est la base nécessaire pour respecter des tolérances de 1/100 mm de manière reproductible et fiable. » La densité de performances avec respectivement deux motobroches de fraisage et broches de travail dans un espace restreint correspond entièrement à ses souhaits. L'automatisation intégrée à la machine est un autre atout, puisqu'elle inclut un système de circulation pour 15 palettes de pièces, indispensable chez ENGEL pour la commande de plusieurs machines. De plus, la grande réserve d'outils l'a séduit : « Le tour automatique remplacé était une grande machine à tourelle, sur laquelle nous devions régler les outils pour chaque pièce. Sur la R300, nous pouvons usiner des centaines de pièces différentes sans jamais devoir remplacer un outil. Cela nous a permis d'augmenter énormément notre gamme de pièces, tout en réduisant considérablement les temps d'équipement. »

S'y ajoutent les outils fixes des rampes d'outils des deux broches de fraisage. Pour Josef Büchsenmeister, c'est l'élément qui confère à l'INDEX R300 un atout supplémentaire : « En collaboration avec notre service de programmation, nous avons élaboré un équipement optimal de ces rampes d'outils fixes, de sorte que nous puissions les utiliser surtout pour les opérations de dégrossissage brutes, ainsi que les usinages intérieurs sur la contrebroche. » Christian Leitner, directeur du service CAM, est également satisfait du nouveau centre de tournage/fraisage et de l'assistance par INDEX : « Nous développons nos pièces toujours en 3D et utilisons le système CAM Siemens NX pour la programmation et la simulation. Grâce à la simulation, nous disposons de toutes les données importantes avant la fabrication de la pièce. Nous nous rapprochons ainsi de la Production 4.0. Il était important pour nous de ne pas devoir modifier cet enchaînement de processus. Le fait qu'INDEX a pu nous proposer une postprocesseur spécifique a naturellement été un argument de poids en faveur de l'INDEX R300. »

Le service de programmation d'ENGEL a dû se familiariser d'abord avec la nouvelle machine à double broche. Pour chaque pièce, les répartitions de coupe et la répartition des forces d'usinage ont été modifiées et les vitesses de coupe adaptées. Cependant, le directeur de production Gerhard Aigner est très satisfait du résultat : « Sur certaines pièces, nous avons pu diminuer le temps de fabrication de jusqu'à 50 pour-cent. L'usinage complet a également réduit considérablement les temps d'attente des pièces. De ce fait, nous avons commandé une seconde machine de la série R chez INDEX pour la fin de l'année 2014. » Il s'agit ici de la machine INDEX R200 légèrement plus petite, qu'ENGEL fait également automatiser.