Idealmente posicionado

Eles garantem que levanta motores elétricos pode ser operada em um no andar correto de poupança de energia, posicionado corretamente e guindastes de pórtico: A base para estes produtos de qualidade é a produção mecânica em Donaueschingen - o processo de torneamento é tido como especialmente qualificado em todo o grupo de empresas.

A SICK Stegmann GmbH é, desde 2002, uma subsidiária integral e ao mesmo tempo a maior subsidiária da SICK AG, Waldkirch, que é conhecida por seus sensores inteligentes e suas soluções de sensores. Uma parte importante e bem-sucedida do sortimento do grupo são os codificadores rotativos da subsidiária em Donaueschingen.

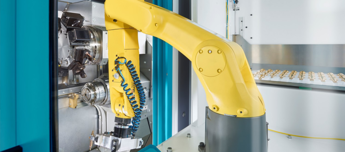

Em todo o mundo, os sistemas de feedback do motor SICK Stegmann são instalados em motores elétricos, por um lado, para medir a velocidade e por outro lado para detectar a posição do veio do motor. A extremamente rápida transferência de dados entre o sistema de feedback do motor e o regulador de velocidade é utilizado, por exemplo, para um movimento do elevador sem solavancos ou para superfícies lisas como um espelho e cantos em peças de trabalho usinadas em processos de máquinas de lixagem. Além disso, eles também permitem movimentos de alta precisão dos robôs de fabricação. E quando se trata de um posicionamento preciso na automação industrial - de percurso, posição e ângulo - os codificadores da SICK Stegmann são frequentemente a primeira escolha. A capacidade de resolução está na medição do percurso na faixa de micrômetros e na medição do ângulo na faixa de alguns milésimos de um grau. Isso permite o comando altamente preciso de máquinas e de componentes de todos os tipos.

Alta produção in-house

A base para a alta qualidade dos produtos SICK Stegmann é estabelecida na produção mecânica. Markus Mucha, diretor de produção e de gestão de instalações, explica: "Todos os componentes que determinam a precisão de um codificador rotativo são usinados em nossa fábrica. Nós só encarregamos fornecedores externos quando em caso de gargalos. Visto que nos últimos anos temos alcançado um enorme aumento na produtividade no campo de usinagem CNC, raramente é esse o caso."

De acordo com os diversos sistemas de feedback do motor e codificadores, vale usinar diversos eixos, flanges e carcaças, como Markus Mucha apresenta: "Nós produzimos pequenos lotes de 10 a 50 unidades, assim como grandes séries com 300.000 peças por ano. Cerca de 80 por cento são feitas de aço inoxidável e de alumínio."

Como o produto final "codificador rotativo" sugere, a maioria das peças são peças redondas, presume uma usinagem em tornos. Roland Burghart, diretor de tecnologia de usinagem da SICK Stegmann, explica: "Peças usinadas de puro-sangue já quase não temos. Nós usamos nossos fresadoras quase que exclusivamente para o pós-processamento de peças torneadas. Mas também esta aplicação se torna cada vez mais rara devido aos nossos centros de torneamento-fresagem TRAUB."

Torneamento e fresagem em uma única máquina

Usinagem completa é, para o diretor de produção Markus Mucha, uma questão importante quando se trata de aumentar a produtividade da fabricação CNC. A este respeito, ele conseguiu alcançar progressos significativos, junto com a equipe da oficina de Roland Burghart. Um papel importante é desempenhado pelas máquinas. Lá dominam tornos do fabricante TRAUB, com o qual a SICK Stegmann já mantém uma duradoura relação de colaboração. Roland Burghart, que já trabalhar lá a mais de 40 anos, recorda que já nos seus tempos de aprendizagem se encontravam automáticos de curvas da marca Reichenbacher no pavilhão: "A qualidade das máquinas já era impressionante. Mas os nossos novos tornos de cabeçote móvel e de cabeçote fixo da TRAUB têm uma potência que deixam um operador feliz."

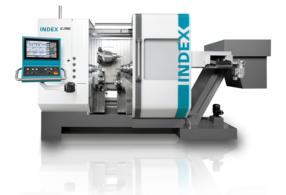

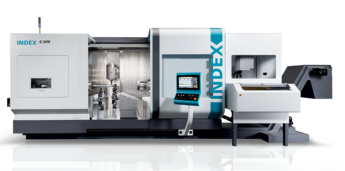

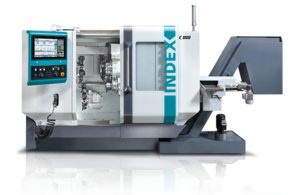

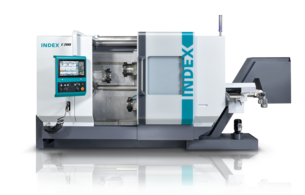

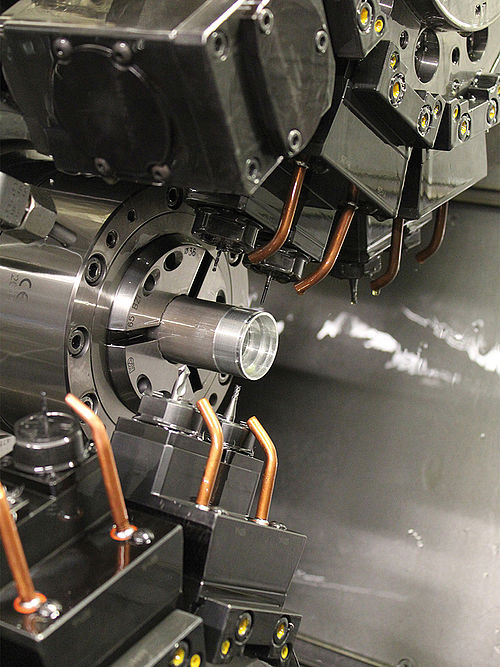

Portanto, entre os dez tornos da SICK Stegmann se encontram cinco tornos de cabeçote móvel da TRAUB da série TNL e três centros de torneamento-fresagem TRAUB TNX65/42 "Com as três máquinas mencionadas por últimos temos equipado desde 2011, continuamente, a nossa área de torneamento com cabeçote curto e mais uma outra está prestes a ser feita", explica Markus Mucha. "Com este tipo de máquina podemos usinar, de série, até um diâmetro de 65 mm e na área de torneamento com cabeçote curto, podemos executar mais de 90 por cento das nossas tarefas." Atualmente, existem cerca de 200 produtos diferentes, que são usinados no TNX65/42. "A maioria é totalmente usinada", diz o diretor de produção. "Pois com as ferramentas acionadas é possível executar perfeitamente os necessários trabalhos de lixagem, de modo que nossas peças saem prontinhas da máquina, passam para a máquina de lavar e, em seguida, vão diretamente para a montagem. No final, aproveitamos dos reduzidos tempos de espera e de preparação, assim como dos reduzidos custos de produção. O interessante é que com a falta de necessidade de trocar a máquina, a qualidade é muito melhor do que com um processamento subsequente em uma máquina de torneamento-fresagem."

Centro de torneamento-fresamento versátil

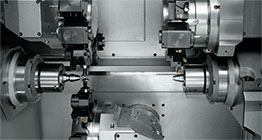

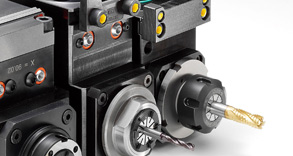

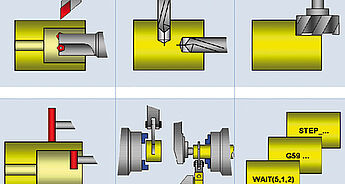

O TRAUB TNX65/42 é um centro de torneamento-fresagem projetado de forma modular, compacto e com pouca vibração, com um espaço de trabalho de grandes dimensões. O leito inclinado em 60° assegura uma boa acessibilidade e remoção dos cavacos. A máquina pode ser equipada com dois, três ou até quatro porta-ferramentas ou também com uma unidade de fresagem e dois porta-ferramentas. Os especialistas CNC da SICK Stegmann optaram, consistentemente, pela versão com três revólveres - mas "completamente equipada" como Roland Burghart observa. "Cada revólver tem um eixo Y independente e cada uma das dez estações pode ser equipada com ferramentas acionados. Um carregador de barras de 3 m assegura um fornecimento de material automático."

Todos os três porta-ferramentas podem ser utilizados em simultaneamente e de forma independente nos dois fusos idênticos do TNX65/42. No resultado de usinagem, eles alcançam altas precisões e tolerâncias de forma e de posição. O processamento com óleo como lubri-refrigerante promove a qualidade, o que segundo Roland Burghart também se comprovou em termos das alcançadas qualidades de acabamento da superfície e da vida útil das ferramentas. Além disso, cada torno na SICK Stegmann está equipado com uma regulagem da temperatura do lubri-refrigerante.

"Tolerâncias IT6 não apresentam nenhum problema para a minha equipe CNC", diz o diretor da tecnologia de usinagem, orgulhoso de seus funcionários: "Nós trabalhamos em três turnos de domingo à noite a sábado de tarde e sempre com funcionários qualificados, de modo que nós programamos, equipamos e eliminamos erros, a qualquer hora do dia ou da noite e em qualquer grupo de máquinas. Portanto, não temos paradas longas".

O responsável por CNC diz que a grande vantagem é que todas as suas máquinas TRAUB têm o mesmo conceito de comando. Isto significa que cada operador da máquina conhece cada detalhe técnico da máquina, podendo aproveitar até os últimos segundos, o que pode ser visto no completo aumento de produtividade alcançado.

Elevada produtividade

Um bom exemplo é o sistema de feedback de motor HIPERFACE® um produto SICK Stegmann vendido em grandes quantidades. Da carcaça de alumínio que existe em quatro versões, são produzidas aproximadamente 300.000 unidades por ano em Donaueschingen. Há quatro anos, a metade das carcaças ainda era adquirida de fornecedores externos. Com os novos centros de torneamento-fresagem e respectiva otimização – mas sem aumentar significantemente a capacidade das máquinas – o departamento de CNC produz hoje todas as carcaças.

Não obstante, a carga de trabalho da usinagem CNC tem aumentado, e a equipe liderada por Roland Burghart, desde então, tem uma reputação de serem especialistas em torneamento. Isto fez com que a SICK Stegmann passou a usinar produtos para outras divisões do grupo. Estes estão frequentemente fora do espectro usual de peças, são feitos de aço inoxidável, titânio ou Hastelloy e bastante exigentes, como o diretor de produção explica. "Mesmo que algumas dessas tarefas nos fizeram ficar de cabelo em pé, até agora pudemos resolver todas. Isso nos torna um pouco orgulhosos.

Mas os especialistas em torneamento também tiram o máximo de suas máquinas. Por exemplo, no meio tempo eles produzem engrenagens no TNX65/42 e nos tornos de cabeçote móvel através de fresagem envolvente, de modo que o tempo de passagem foi reduzido significativamente. Anteriormente, as peças torneadas eram enviadas para empresas externas para serem denteadas. A equipe de Roland Burghart não teme novos caminhos. Por exemplo, recentemente foi colocada uma cabeça rolante no TNX65/42, para usinar uma rosca para um novo produto da SICK. Markus Mucha confirma o sucesso: "Nossos clientes corporativos ficaram tão satisfeitos com a qualidade e com o preço, que agora somos, além de um renomado fabricante de peças torneadas, o segundo fornecedor deste componente."